超声波塑料焊接原理,是利用焊接面接触解离的冲撞效果所致的发热,或利用施加于焊接面的交变正弦应力压缩所致的发热。此两种理论目前尚无明确的结论。也可能是此两种发热效果同时发生。无论如何,总是此种发热作用,使焊接面熔融而结合,所以塑料的超声波焊接有时称为超声波熔着或超声波接合。

超声波能量的吸收因塑料材质而异,并非超声波振动全体,而是局部发生选择性发热,例如,在硬塑料间夹吸收良好的硬质塑料或接着剂,可使硬塑料不大发热即可焊接。传达焊接时,超声波在塑料中传达到达接合面,在此引起发热而焊接,在较硬塑料时,超声波较易传播。

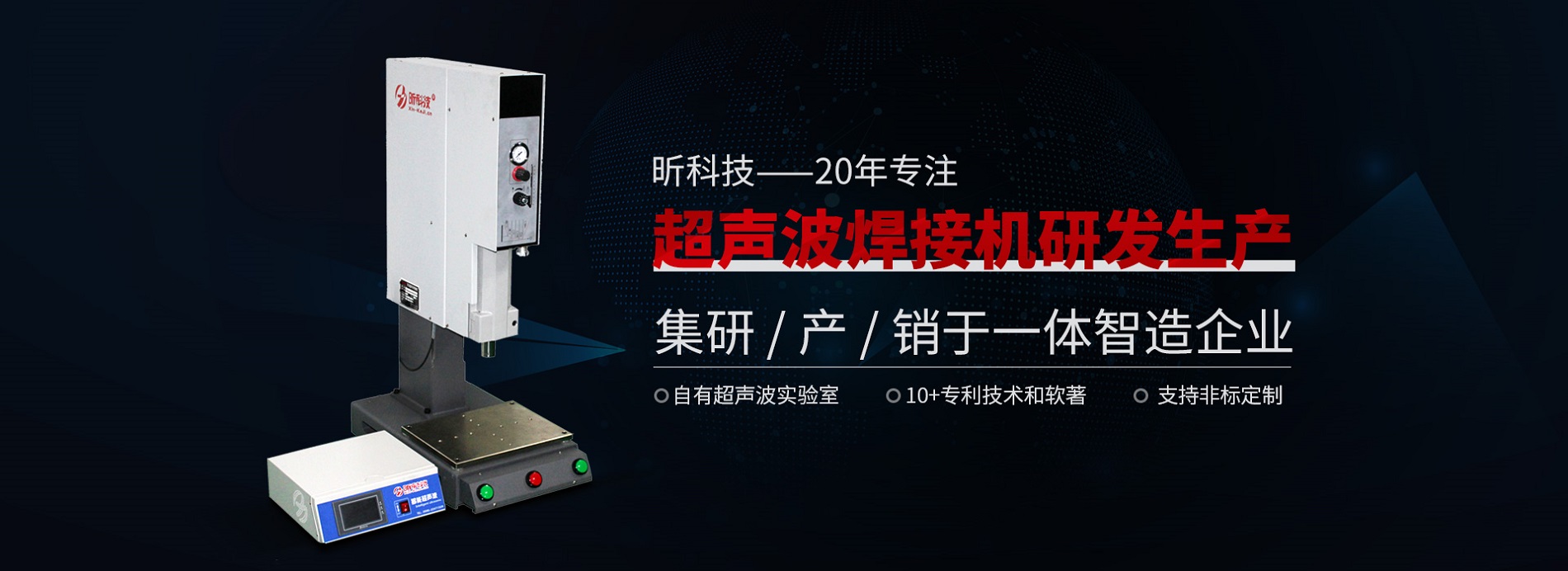

塑料超声波焊接原理示意图

2.超声波塑料焊接的特色

1.可经由水或油等异物焊接于焊接面

2.相对于其它焊接技术,超声波可焊接所有热可塑性塑料

3.焊接时间极短

4.作业简单清洁,无污染环保问题

5.可达强固美观焊接

超声波焊接线结构设计

超声波焊接时并不要求全体振动发热,而是希望能选择得性的在焊接部位发热,超声波焊接时,超声波在塑料中传达到设有导能角〈Energy Director〉的接合面,在此处发热而焊接。超声波所发出的能量可以极快速的传导振动,但达到上盖与下盖的熔合状况是不可能的,因为面与面的摩擦虽然可以藉由急速摩擦振动产生热能,却无法达到破坏端面材料分子结构进行熔合,主因在于导能点的设计与焊接参数的设定;没有开设导能点,来以点破坏面的材质分子结构,便无法焊接。因此超声波塑料焊接的接面机构设计,影响焊接的难易、焊接部外观、加工精度、焊接强度及水、气密性等。

超声波导能点和接面设计需考虑的因素

1.必需为一缩小的接触面,以利超声波能量之集中传输,以达到不伤及表面且能快速焊接的效果。

2.固定部份之被熔物,需有足够的支撑面,以便另一部份的自由振动来达到音波传导摩擦生热而熔接的效果。

3.要预留足够的空间,让熔融的材料流滞以防熔料外溢,而破坏产品美观。

4.需水密和气密的组件焊接,必需先考虑塑料材质,并给予特殊的接面设计。

5.焊头(HORN)与加工物之接触面(压着面)需有适当的平面以免伤及表面。

6.导能点上方应有适当的压着面,以利HORN直接压着传输超声波。

7.两焊接物之接面不得设计过于紧密,而需是一吻合松弛的接面,否则是会影响焊接效果。

超声波焊接结构设计

1.一般型

2.阶梯型

3.剪力型

4.沟槽型

5.混合型

6.特殊型

阶梯型超声波焊接线设计

解决不易焊接的塑料材质─剪力型接面设计

半结晶性塑料材质的分子结构在固态时呈弹簧狀,其内部会吸收一部分的高频机械振动能量,这使超声波能量难以传导至焊接面,因此这類塑料的焊接通常需要高振幅。熔点范围狭小的结果是必须利用高功率的超声波(高熔解热)以破坏结晶结构,使材料流动。一旦熔化的材料流出加热区域后,只要温度些微下降即快速固化。因为这种特性, 以期达到满意的焊接效果,所以需要采用特殊的导能点接面设计。